BTUによるチューブシート加工

一枚のチューブシートに18,000穴の加工。従来は工具を15穴開けるごとに交換していたが、当社品では25穴まで寿命が改善した。その結果、一枚のチューブシート加工に従来は1,200個の工具が必要だったが、720個で加工できるようになった。

| コンポーネント名 | チューブシート |

| 被削材名 | SA508 Gr.3 Cl.2 + Inconel 690 |

| 加工タイプ | ソリッド ドリリング |

| 工具径 | ø19.28 mm |

| 加工機 | BTAマシン (3軸) |

| 切削油 | 油性 |

| 切削速度 | 90 m/min |

| 回転送り | 0.16 mm/rev |

| ブレーカー | BA |

| 材種 | 1132 (UX2+ZAP) |

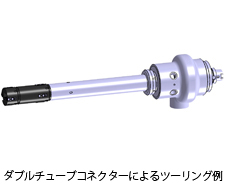

ダブルチューブシステムによるケーシング加工

発電所で使用される巨大な発電機のケーシング加工において、従来はハイスドリルと仕上げボーリングで1つの穴加工に数時間を要していたが、ユニタックのDTS 加工を導入して以来、その加工は数十分と劇的に短縮された。

| コンポーネント名 | タービンケーシング |

| 被削材名 | 低合金鋼 |

| 加工タイプ | ソリッド ドリリング |

| 工具径 | ø118 mm |

| 加工機 | 横中グリ盤 |

| 切削油 | 油性 |

| 切削速度 | 110 m/min |

| 回転送り | 0.17 mm/rev |

| ブレーカー | G |

| 材種 | UC2220 (NLX) |

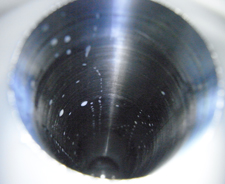

HFドリルでの高品位な加工面

バニシング効果で良好な加工面。 仕上げ加工の省力化に貢献。

| 被削材 | S45C |

| 工具径 | ø30 mm |

| 加工穴深さ | 200 mm |

| 加工機 | BT50 M/C |

| 切削速度 | 100 m/min |

| 回転送り | 0.1 mm/rev |

ユニデックスによる高速鉄道車両の車軸加工

ø60x2,600mmのホーニング前加工において、ワンパス加工で全て要求公差以内を達成。またユニデックスを使用することで工程が削減され、加工時間の短縮を実現した。

| 被削材 | 炭素鋼 |

| 工具径 | ø60 mm |

| 加工穴深さ | 2,600 mm |

| 切削速度 | 80 m/min |

| 回転送り | 0.16 mm/rev |

| ブレーカー | BR1 |

| 材種 | UC1125 (DLXT) |

ユニデックスによる風力発電機の増速機太陽軸加工

ø155x1,500 mmの高硬度材ソリッド加工において、ワンパス加工で全て真直度0.2mm/1,500mmを達成した。

mmの高硬度材ソリッド加工において、ワンパス加工で全て真直度0.2mm/1,500mmを達成した。

| 被削材 | 低合金鋼 |

| 工具径 | ø155 mm |

| 加工穴深さ | 1,500 mm |

| 切削速度 | 49 m/min |

| 回転送り | 0.12 mm/rev |

| ブレーカー | G |

| 材種 | UC2220 (NLX) |

BTUによるパワーステアリングシャフト加工

ø12.6x500mmの加工において、従来はガンドリル加工を用いており1ワークあたりの加工時間が4.5分だったが、STS(BTA)加工へ変更することで2分と加工時間が半分以下に短縮された。また、加工精度も向上した。

| 被削材 | 炭素鋼 |

| 工具径 | ø12.6 mm |

| 加工穴深さ | 500 mm |

| 加工機 | BTAマシン (3軸) |

| 切削油 | 油性 |

| 切削速度 | 90.6 m/min |

| 回転送り | 0.12 mm/rev |

| 材種 | 2122 (N3+ZAP) |